产品目录

液体涡轮流量计

液体流量计

水流量计

油流量计

气体涡轮流量计

椭圆齿轮流量计

电磁流量计

涡街流量计

蒸汽流量计

孔板流量计

旋进旋涡流量计

热式气体质量流量计

转子流量计

浮子流量计

靶式流量计

气体流量计

超声波流量计

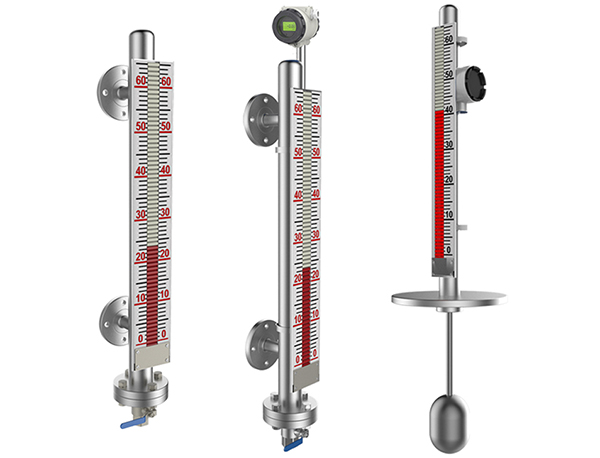

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

推荐产品

联系我们

- 金湖凯铭仪表有限公司

- 联系电话:15195518515

- 在线客服:1464856260

- 电话:0517-86801009

- 传真号码:0517-86801007

- 邮箱:1464856260@qq.com

- 网址:http://www.bubu8.com

- 地址:江苏省金湖县理士大道61号

防冻液流量表在供水系统中的技术改造与实施

发布时间:2020-09-02 02:10:19 点击次数:1623次

摘要:技术供水系统是水电厂辅助设备中*基本的系统之一。水电厂技术供水系统包括技术供水、消防供水和生活供水。为准确监视机组技术供水水管流量,提高机组安全运行指标,大化电厂结合技术供水现况,研究决定进行技术改造 , 增设带现场显示的防冻液流量表,解决技术供水水管流量实时监视问题,便于运行人员及时掌握机组技术供水情况及日常巡回检查。经过改造 , 达到了预期目的。

1 概述

大化水力发电总厂位于红水河中游,是红水河流域 10 个梯级电站中的*六级,下辖大化电厂和百龙滩电厂,总装机容量为 758MW。大化电厂一期工程在右岸,共有 4 台水轮发电机组,二期工程在左岸,1 台水轮发电机组,总装机容量 566MW,设计多年平均发电量为 28.63 亿 kW.h。1998 年起用 4 年时间进行增容改造,改造后总装机容量为4×11.4 万千瓦,二期工程于 2007 年 7 月 26 日正式开工建设,在原大坝左岸增加了 1 台 11 万千瓦的机组 , 2009 年 6 月底投产发电。

2、右岸技术供水情况

大化电厂技术供水包括右岸和左岸供水,本文以右岸 3 号机技术供水系统增设带现场显示防冻液流量表技术改造方案为例进行分析说明。右岸技术供水系统(见图 1)由各机组单元蜗壳取水主水源、滤水器、主供水泵、正反向切换阀(3202 阀与 3204 阀开为反向取水,3203 阀与 3205阀开为正向取水,运行时只开其中一种)、备用水源、备用滤水器、备用供水泵和备用总水管构成一个整体,并通过 0211 阀与厂房消防水系统相连接,可通过主水源自流供水、主水源水泵增压供水、备用水源自流供水、备用水源水泵增压供水等不同供水方式向机组推力轴承冷却器和发导轴承冷却器、水导轴承冷却器、发电机空气冷却器提供冷却水源。机组技术供水正常运行采用单元蜗壳取水的供水方式运行,以备用水源供水为辅。机组主轴密封用水分别取自生活供水水源和技术供水备用总管水源,向机组大轴提供可调水压端面密封水源。在现场配置一个技术供水现地单元柜,实现对机组技术供水系统设备自动控制、故障保护及报警。柜内配置可编程 PLC 控制系统,电控柜对主供增压泵、3202 至 3208 电动碟阀进行流程控制。

由技术供水现地单元触摸屏或监控上位机进行开、关阀操作。机组正常运行时,技术供水现地单元柜控制把手应置于“远控”方式运行,由监控上位机进行远程操作,把手置于“现地”方式,由技术供水现地单元柜触摸屏进行操作。设定机组停机 10 分钟后自动关闭技术供水,该功能由开停机启停技术供水压板控制。自流供水时,滤过器前压力小于 0.25MPa,应清扫蜗壳取水口;水泵供水时,滤过器前压力小于 0.20MPa,应改用备用供水,进行蜗壳取水口的清扫。机组检修恢复前,技术供水系统必须进行耐压试验 , 合格后方可投入运行。耐压参数:P=0.3MPa,t=30 分钟。

3、技术供水改造原因

机组自动开机时,会自动下发指令开启技术供水,机组冷却水中断信号作为开机条件之一,其中冷却水中断信号包括推力冷却水中断及水导冷却水中断。大化电厂是水库无调节的水电厂,水位落差变化快,而原大化电厂右岸技术供水示流器无流量显示,无法监视到供水水管流量大小,对开机及监视机组安全运行非常不利,影响机组备用可靠性,对电网系统紧急断面调峰调频有恶劣影响。为了方便运行人员掌握机组技术供水实时情况 , 确保机组正常开启及安全稳定运行,研究决定增设带现场显示的防冻液流量表。

4、改造方案及实施

技术供水系统设有主、备用水源。主水源是蜗壳取水,作为机组技术供水的主用水源。备用水源有两个,一个是设在 1 号机段的坝前取水,取水口高程为 145m,另一个是同 4 号机组蜗壳取水共用取水口的蜗壳备用取水。两路备用水源均接到备用总水管,并通过 X207 阀分别与各台机组的技术供水系统相连通(见图 2)。

4.1、改造原则

本次改造采用宝得 burkert8045 型防冻液流量表 , 是集温度、压力、流量传感器和智能流量积算仪于一体的新一代高精度、高可靠性的精密计量仪表。一体式防冻液流量表包括一个流量传感器和一个带显示器的发送器,外壳为 IP 65 防溅。具有与流量成正比的 4~20mA 标准输出信号,电子线路故障时提供 22mA 的故障信号。

4.2、安装说明

现场安装时应注意远离可能对其产生干扰的大型设备,防止长期的热辐射和其他如磁场直射等环境影响。为确保高测量精度和较好的零点稳定性,进行校正前,防冻液流量表应装入工艺介质中至少 24 小时电*钝化。安装的管路设计应确保管道始终充满流体,防止测量误差,管路设计图见图 3。

垂直安装时确保流向由下而上,如图 4 中箭头所示,应与管道水平中心线成 45 度角安装防冻液流量表。

测量流向取决于防冻液流量表的安装方位,将防冻液流量表在接头上旋转 180 度即可反向。正流向时,防冻液流量表的突耳应在上游方向。流量显示总是正的,而累加器可以根据流向增加或者减少。安装中确认管路设计不允许在介质中产生气泡或空腔,否则将引起测量误差(见图 5)。

4.3、安装位置

右岸厂房 3 号机推力冷却供水管安装 3 组防冻液流量表,分别位于 3 号机推力冷却器正向供水(反向排水)3259 阀、3 号机推力冷却器正向供水(反向排水)3263 阀、3 号机推力冷却器正向供水(反向排水)3267 阀后;发导冷却供水管安装 2 组防冻液流量表,位于 3 号机发导冷却器正向供水(反向排水)3271 阀、3 号机发导冷却器反向供水(正向排水)3270 阀门后; 水导冷却供水管安装 1 组防冻液流量表, 位于 3 号机水导正向供水(反向排水)3217 阀门后,防冻液流量表安装位置要保证上游直管长度为 10DN,下游直管长度 5DN(见图 6)。安装在推力冷却供水管的 3 组防冻液流量表和水导冷却供水管 1 组防冻液流量表取代原有的示流器。

请确认管路设计不允许在介质中产生气泡或空腔,否则将引起测量误差。

推力冷却水防冻液流量表:3 个防冻液流量表开关量和 3 个原示流器开关量串接,送至监控系统作为机组开机条件判断依据。发导冷却水防冻液流量表:2 个防冻液流量表开关量串接,送至监控系统,作为机组开机条件判断依据;

水导冷却水防冻液流量表:1 个防冻液流量表开关量送至监控系统,作为机组开机条件判断依据;

以上均采用模拟量三线制接法,上送至监控系统用于运行人员监视。

增加 3 号机发导冷却水流量通断测点作为机组开机条件中技术供水是否正常的判断依据。

5、改造效果

5.1 技改后通过监控上位机

画面可以实时监控推力、水导、发导流量,当水流量过低时发报警信号到监控上位机,掌握水流量实时数据。带现场显示防冻液流量表无机械可动部件,稳定可靠,寿命长,在安装正确的条件下传感器是免维护的,长期运行无须特殊维护 , 维护成本低。

5.2 实现了机电一体化,如在使用过程中传感器被污染或阻塞可用水或其他与 PVDF 和SS316L 相容的清洗剂清洗。建议在清洗电*后 24小时或流体改变后进行零点校正。

5.3 日常的计量过程不需人工值守,测量信号既可就地显示,也可按需远传。流量测量范围较宽 , 可在孔板和涡街流量计无法涉足的部分小流量区域进行有效工作,体积小、重量轻,离线标定较为方便,工艺安装条件不苛刻,仪表上、下游直管段可较孔板和涡街流量计大大缩短。

5.4 具有优异的量程比,在低流速或流量变化幅度较大的流域具有良好的适用性。

5.5 技术供水改造后 , 机组因技术供水流量中断引起的开机不成功率降低,减少了因供水流量低对机组各轴承冷却的影响,运行可靠,对机组安全运行提供一定的保障。

6、结语

本次技改解决了原大化电厂技术供水示流器无流量显示、无法监视到供水水管流量大小、无法调整低流量报警定值功能难题。便于运行人员巡回监视,免于维护,提高效益,确保机组安全稳定运行。

1 概述

大化水力发电总厂位于红水河中游,是红水河流域 10 个梯级电站中的*六级,下辖大化电厂和百龙滩电厂,总装机容量为 758MW。大化电厂一期工程在右岸,共有 4 台水轮发电机组,二期工程在左岸,1 台水轮发电机组,总装机容量 566MW,设计多年平均发电量为 28.63 亿 kW.h。1998 年起用 4 年时间进行增容改造,改造后总装机容量为4×11.4 万千瓦,二期工程于 2007 年 7 月 26 日正式开工建设,在原大坝左岸增加了 1 台 11 万千瓦的机组 , 2009 年 6 月底投产发电。

2、右岸技术供水情况

大化电厂技术供水包括右岸和左岸供水,本文以右岸 3 号机技术供水系统增设带现场显示防冻液流量表技术改造方案为例进行分析说明。右岸技术供水系统(见图 1)由各机组单元蜗壳取水主水源、滤水器、主供水泵、正反向切换阀(3202 阀与 3204 阀开为反向取水,3203 阀与 3205阀开为正向取水,运行时只开其中一种)、备用水源、备用滤水器、备用供水泵和备用总水管构成一个整体,并通过 0211 阀与厂房消防水系统相连接,可通过主水源自流供水、主水源水泵增压供水、备用水源自流供水、备用水源水泵增压供水等不同供水方式向机组推力轴承冷却器和发导轴承冷却器、水导轴承冷却器、发电机空气冷却器提供冷却水源。机组技术供水正常运行采用单元蜗壳取水的供水方式运行,以备用水源供水为辅。机组主轴密封用水分别取自生活供水水源和技术供水备用总管水源,向机组大轴提供可调水压端面密封水源。在现场配置一个技术供水现地单元柜,实现对机组技术供水系统设备自动控制、故障保护及报警。柜内配置可编程 PLC 控制系统,电控柜对主供增压泵、3202 至 3208 电动碟阀进行流程控制。

由技术供水现地单元触摸屏或监控上位机进行开、关阀操作。机组正常运行时,技术供水现地单元柜控制把手应置于“远控”方式运行,由监控上位机进行远程操作,把手置于“现地”方式,由技术供水现地单元柜触摸屏进行操作。设定机组停机 10 分钟后自动关闭技术供水,该功能由开停机启停技术供水压板控制。自流供水时,滤过器前压力小于 0.25MPa,应清扫蜗壳取水口;水泵供水时,滤过器前压力小于 0.20MPa,应改用备用供水,进行蜗壳取水口的清扫。机组检修恢复前,技术供水系统必须进行耐压试验 , 合格后方可投入运行。耐压参数:P=0.3MPa,t=30 分钟。

3、技术供水改造原因

机组自动开机时,会自动下发指令开启技术供水,机组冷却水中断信号作为开机条件之一,其中冷却水中断信号包括推力冷却水中断及水导冷却水中断。大化电厂是水库无调节的水电厂,水位落差变化快,而原大化电厂右岸技术供水示流器无流量显示,无法监视到供水水管流量大小,对开机及监视机组安全运行非常不利,影响机组备用可靠性,对电网系统紧急断面调峰调频有恶劣影响。为了方便运行人员掌握机组技术供水实时情况 , 确保机组正常开启及安全稳定运行,研究决定增设带现场显示的防冻液流量表。

4、改造方案及实施

技术供水系统设有主、备用水源。主水源是蜗壳取水,作为机组技术供水的主用水源。备用水源有两个,一个是设在 1 号机段的坝前取水,取水口高程为 145m,另一个是同 4 号机组蜗壳取水共用取水口的蜗壳备用取水。两路备用水源均接到备用总水管,并通过 X207 阀分别与各台机组的技术供水系统相连通(见图 2)。

4.1、改造原则

本次改造采用宝得 burkert8045 型防冻液流量表 , 是集温度、压力、流量传感器和智能流量积算仪于一体的新一代高精度、高可靠性的精密计量仪表。一体式防冻液流量表包括一个流量传感器和一个带显示器的发送器,外壳为 IP 65 防溅。具有与流量成正比的 4~20mA 标准输出信号,电子线路故障时提供 22mA 的故障信号。

4.2、安装说明

现场安装时应注意远离可能对其产生干扰的大型设备,防止长期的热辐射和其他如磁场直射等环境影响。为确保高测量精度和较好的零点稳定性,进行校正前,防冻液流量表应装入工艺介质中至少 24 小时电*钝化。安装的管路设计应确保管道始终充满流体,防止测量误差,管路设计图见图 3。

垂直安装时确保流向由下而上,如图 4 中箭头所示,应与管道水平中心线成 45 度角安装防冻液流量表。

测量流向取决于防冻液流量表的安装方位,将防冻液流量表在接头上旋转 180 度即可反向。正流向时,防冻液流量表的突耳应在上游方向。流量显示总是正的,而累加器可以根据流向增加或者减少。安装中确认管路设计不允许在介质中产生气泡或空腔,否则将引起测量误差(见图 5)。

4.3、安装位置

右岸厂房 3 号机推力冷却供水管安装 3 组防冻液流量表,分别位于 3 号机推力冷却器正向供水(反向排水)3259 阀、3 号机推力冷却器正向供水(反向排水)3263 阀、3 号机推力冷却器正向供水(反向排水)3267 阀后;发导冷却供水管安装 2 组防冻液流量表,位于 3 号机发导冷却器正向供水(反向排水)3271 阀、3 号机发导冷却器反向供水(正向排水)3270 阀门后; 水导冷却供水管安装 1 组防冻液流量表, 位于 3 号机水导正向供水(反向排水)3217 阀门后,防冻液流量表安装位置要保证上游直管长度为 10DN,下游直管长度 5DN(见图 6)。安装在推力冷却供水管的 3 组防冻液流量表和水导冷却供水管 1 组防冻液流量表取代原有的示流器。

请确认管路设计不允许在介质中产生气泡或空腔,否则将引起测量误差。

推力冷却水防冻液流量表:3 个防冻液流量表开关量和 3 个原示流器开关量串接,送至监控系统作为机组开机条件判断依据。发导冷却水防冻液流量表:2 个防冻液流量表开关量串接,送至监控系统,作为机组开机条件判断依据;

水导冷却水防冻液流量表:1 个防冻液流量表开关量送至监控系统,作为机组开机条件判断依据;

以上均采用模拟量三线制接法,上送至监控系统用于运行人员监视。

增加 3 号机发导冷却水流量通断测点作为机组开机条件中技术供水是否正常的判断依据。

5、改造效果

5.1 技改后通过监控上位机

画面可以实时监控推力、水导、发导流量,当水流量过低时发报警信号到监控上位机,掌握水流量实时数据。带现场显示防冻液流量表无机械可动部件,稳定可靠,寿命长,在安装正确的条件下传感器是免维护的,长期运行无须特殊维护 , 维护成本低。

5.2 实现了机电一体化,如在使用过程中传感器被污染或阻塞可用水或其他与 PVDF 和SS316L 相容的清洗剂清洗。建议在清洗电*后 24小时或流体改变后进行零点校正。

5.3 日常的计量过程不需人工值守,测量信号既可就地显示,也可按需远传。流量测量范围较宽 , 可在孔板和涡街流量计无法涉足的部分小流量区域进行有效工作,体积小、重量轻,离线标定较为方便,工艺安装条件不苛刻,仪表上、下游直管段可较孔板和涡街流量计大大缩短。

5.4 具有优异的量程比,在低流速或流量变化幅度较大的流域具有良好的适用性。

5.5 技术供水改造后 , 机组因技术供水流量中断引起的开机不成功率降低,减少了因供水流量低对机组各轴承冷却的影响,运行可靠,对机组安全运行提供一定的保障。

6、结语

本次技改解决了原大化电厂技术供水示流器无流量显示、无法监视到供水水管流量大小、无法调整低流量报警定值功能难题。便于运行人员巡回监视,免于维护,提高效益,确保机组安全稳定运行。