产品目录

液体涡轮流量计

液体流量计

水流量计

油流量计

气体涡轮流量计

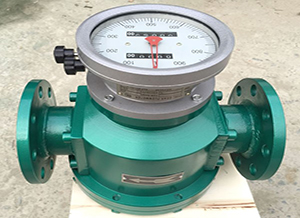

椭圆齿轮流量计

电磁流量计

涡街流量计

蒸汽流量计

孔板流量计

旋进旋涡流量计

热式气体质量流量计

转子流量计

浮子流量计

靶式流量计

气体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

推荐产品

联系我们

- 金湖凯铭仪表有限公司

- 联系电话:15195518515

- 在线客服:1464856260

- 电话:0517-86801009

- 传真号码:0517-86801007

- 邮箱:1464856260@qq.com

- 网址:http://www.bubu8.com

- 地址:江苏省金湖县理士大道61号

产出剖面测井的防砂卡重油流量计量表

发布时间:2021-01-09 16:52:24 点击次数:1716次

摘要:为了解决产出剖面测井用重油流量计量表的砂卡难题,采用等效面积法改变进液孔、出液孔形状,对原有重油流量计量表机械结构进行优化设计。详细介绍了防砂卡装置的结构及工作原理,防砂卡重油流量计量表的技术指标及室内校准结果。现场试验表明,较原有传统重油流量计量表,防砂卡重油流量计量表可以显著减少砂卡率,有效提高产出剖面测井成功率。

引言

目前,过环空阻抗找水仪主要实现含水和流量测试,含水采用电导法测量,流量测试主要采用重油流量计量表旦。重油流量计量表的原理和结构决定其有一致命缺点,即其叶轮属于转动部件,与重油流量计量表接触流体中的杂质往往导致叶轮砂卡叔。通过统计分析,油井出砂、垢粒、垢片、涡轮支架与叶轮间隙小、铁屑是造成砂卡的主要原因。中原测井公司在注入井中的重油流量计量表磁钢安装防磁罩,解决砂卡取得较好效果毕;**《防堵卡重油流量计量表》提出切向重油流量计量表的办法解决产出井砂卡国,但未找到相应的应用文献。大庆油田处于开发中后期,大量的井存在出砂、垢粒现象。通过统计,在采油五厂砂卡占到70%,其中仪器自身原因和井况造成的砂卡占到94%。重油流量计量表出现砂卡,则得到的产液量不准,无法为地质部门提供真实准确的环空测试资料,达不到指导油田开发生产的目的。为了降低砂卡率,通.过机械解:卡的办法实现解卡。

1 防砂卡重油流量计量表结构及防砂卡工作原理

防砂卡重油流量计量表结构如图1所示,主要由重油流量计量表、筛状出液孔、重油流量计量表安装短接、解卡管、解卡管开槽、中心管、长条孔(销钉运动槽7)、薄壁筒、进液孔、解卡管固定销钉、含水传感器安装筒组成。采用等效面法,将进液孔一分为二,改为宽2mm的矩形进液孔,解决从进液孔进入的长垢片或大垢片造成的砂卡,如图2所示。将原先3个方型的出液孔改为直径4mm的阵列状的筛孔,解决仪器在下井过程中从出液孔进入仪器的长垢片、大垢片造成的砂卡,如图3所示。

将涡轮支架内径扩大,解卡管的内壁充当涡轮的内壁,解卡管通过固定销钉固定在薄壁筒上,通过开收伞,薄壁筒带动解卡管在长条孔上下运动,解卡管在解卡管开槽上下通过涡轮总成的支架,在收伞的过程中实现涡轮总成的支架内壁与叶轮之间的空间增大,从而实现井内出砂、垢粒、小垢片、涡轮支架与叶轮间隙小造成的砂卡的解卡。

在解卡管底端安装磁钢,如图4所示,吸附流体中铁屑、锈粉,解决涡轮叶片磁钢吸附铁屑造成的砂卡。

2 主要技术指标

20m3重油流量计量表流量*大允许误差为3%,启动排量1m3/d,支架内腔直径由13.80mm扩大为17.76mm,解卡管长18.90mm,外径Ф17.00mm,内径Ф13.80mm。

40m3重油流量计量表流量*大允许误差为3%,启动排量2m3/d,支架内腔直径由17.76mm扩大为20.00mm,解卡管长18.90mm,外径Ф19.30mm,内径Ф17.76mm。

解卡管顶端每120°均匀分布长16.1mm,宽2mm槽缝,线槽长24.6mm,宽2mm,解卡管底端的销钉走固定槽宽4mm,长10mm

3 室内校准

为了验证可行性,采用室内校准实现。机加组装2支型号HK-ZS-40仪器,编号为P033、P032,2支HK-ZS-20仪器,编号为K001、K018,进行室内流量校准。校准介质:自来水。从2014年5月13日到2014年9月20日,先后校准阻抗仪40多次。

3.1 关于解卡管、进液孔、出液孔造成的摩擦和局部扩大(縮小)阻力损失用K值确定

K值为仪器常数,理想状态下,涡轮转动只受流体作用于涡轮的力,但实际测量时,除了流体作用于涡轮的力外,涡轮还受到流体的粘性摩擦力、涡轮自重及涡轮轴承转动的摩擦力、流体在进入涡轮横截面的局部阻力,仪器常数用于评价涡轮叶片的受力情况,其定义式为:

K=ξ/2π(1)

式(1)中,K为仪器常数,r/(m3?s);ξ为流量系数,°/m3。

仪器常数的物理意义是单位时间内单位体积的流体流过涡轮时,涡轮转动圈数。从仪器常数的定义式可知,K值表征了流量范围内涡轮的平均转速,要求其大于等于1。K值越大,则涡轮转速越快,所受阻力越小,因此解卡管、进液孔、出液孔造成的局部扩阻力损失可以由K值衡量。通过校准,按(2)式以*小二乘法就可求得仪器常数K值。

N=K(Q-q)(2)

式(2)中,N为涡轮转动转数,r/s;Q为流量,m3/d;q为启动排量,m3/d.

表1为2014年8月24日P033*6次校准结果。本次校准平均K值1.301r/(m3?s),大于1.0r/(m3?s),同时*大引用误差为1.08%,小于*大允许误差3%,启动排量2m2/d时的平均转速1.850r/s,因此P033校准合格。同样,P032、K001、K018先后校准合格。因此,在启动排量、*大允许误差合格的前提下,K值大于等于1,K值可以评价解卡管、进液孔、出液孔造成的局部阻力损失。

注:标准流量单位,m3/d;被测转速单位,r/s;K值单位,r/(m2?s)。

3.2 确定涡轮叶片转动的持续时间

涡轮叶片能转动的持续时间是指涡轮调试好后,在一定作用力下,涡轮叶片从转动开始到停止的时间。由表2可知,P032*1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间19s,*大引用误差3.012%不合格,启动排量2m3/d时,平均转速为0.943r/s,涡轮虽然没有转动,但已接近转动。P032*2次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间20s,*大引用误差2.856%合格,启动排量2m3/d时,涡轮转动,平均转速为1.867r/s。K001*1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间30s,*大引用误差2.458%合格,启动排量1m3/d时,涡轮转动,平均转.速为2.245r/s。P032和K001的校准结果表明,在启动排量时,涡轮叶片转动的持续时间超过20s,就可以保证启动排量、*大引用误差合格。为了提高重油流量计量表校准精度,硬性规定为了保证启动排量,涡轮叶片转动的持续时间为30s。

3.3 磁钢位置和大小的确定

由表2可知,解卡装置末端粘贴寬15mm、长15.2mm、厚1.8mm的弧形磁钢,安装距离重油流量计量表磁钢8.9cm时,P032*3次涡轮叶片转动持续时间28s,40m3/d平均转速49.650r/s;同样的磁钢大小和安装距离,K001*2次调试涡轮,叶轮转动持续时间26s,*大引用误差1.908%合格,启动排量1m3/d时,平均转速0.513r/s,不合格。K001*3次,解卡装置末端粘贴宽15mm、长3.8mm、厚1.8mm的弧形磁钢,安装距离重油流量计量表磁钢9.6cm,涡轮没有调试持续时间30s,但校准结果*大引用误差3.752%不合格,启动排量1m3/d没有启动,平均转速0.666r/s不合格。K001*4次,重新调试涡轮,持续时间30s,同时将宽15mm、长3.8mm、厚1.8mm的弧形磁钢,距离重油流量计量表磁钢的距离调整为12.16cm,*大引用误差1.095%,启动排量1m3/d启动,平均转速2.587。故*终确定弧形磁钢宽15mm、长3.8mm、厚1.8mm,距离重油流量计量表磁钢的距离为12.16cm。此时在流量计启动排量时,涡轮叶片转动。

3.4 中心管、解卡装置材质确定

将解卡装置下端弧形磁钢去掉,并重新调试涡轮,结果见表3。涡轮调试结果持续时间35s,虽然误差-2.12%合格,但启动排量2m3/d仍没有启动。磁钢去掉后,还有什么原因呢?2014年8月24日检修发现,中心管、解卡装置被磁化,变相有磁场影响重油流量计量表启动排量。更换中心管薄壁筒重新校准,重复校准13次,误差为分别为1.38%、1.474%、1.143%、1.166%、1.247%、1.082%、1.640%、1.709%、1.313%、1.26%、1.227%、1.114%,K值为1.29左右。从结果可知,仪器P033线性、稳定性、重复性良好。所以中心管、解卡装置必须为不导磁材料。

4 现场应用

防砂卡重油流量计量表在五大队成功解卡370井次,现场解卡测试曲线见图5。刚测试时,涡轮叶片转动正常,大约在20s左右,由于流体带进的杂质导致流量曲线归零。通过仪器二芯供电收伞,大约15s后再开伞,一芯流量供电测试,涡轮叶片通过瞬间开收伞,扩大了叶轮与涡轮壳体之间的空间,杂质通过涡轮叶片旋转正常。从曲线可以看出,在解卡前和解卡后,涡轮旋转--致,都为15m3/d左右,而且解卡前后冲次一致,重油流量计量表解卡装置有效解决了因油井出砂、垢片、间隙小造成的砂卡,砂卡率由原先的70%降低到30%,实现了产液剖面流量准确测试。

在现场应用中发现,磁钢固定采用AB胶效果不理想,下一步研究怎么固定磁钢,磁场的大小怎么确定,解决涡轮磁钢吸附铁屑造成的砂卡。

5 结论

1)K值可以衡量解卡装置、进液孔、出液孔、弧形磁钢造成的摩擦和局部阻力损失;

2)在解卡装置末端粘贴宽15mm、长3.8mm、厚1.8mm的弧形磁钢,距离重油流量计量表磁钢的距离为12.16cm时,在重油流量计量表启动排量不会造成不启动;

3)中心管、解卡装置必须是不导磁材料,否则启动排量不能启动;

4)磁钢固定采用AB胶效果不理想,下一步研究磁场的大小和磁钢固定方式。

引言

目前,过环空阻抗找水仪主要实现含水和流量测试,含水采用电导法测量,流量测试主要采用重油流量计量表旦。重油流量计量表的原理和结构决定其有一致命缺点,即其叶轮属于转动部件,与重油流量计量表接触流体中的杂质往往导致叶轮砂卡叔。通过统计分析,油井出砂、垢粒、垢片、涡轮支架与叶轮间隙小、铁屑是造成砂卡的主要原因。中原测井公司在注入井中的重油流量计量表磁钢安装防磁罩,解决砂卡取得较好效果毕;**《防堵卡重油流量计量表》提出切向重油流量计量表的办法解决产出井砂卡国,但未找到相应的应用文献。大庆油田处于开发中后期,大量的井存在出砂、垢粒现象。通过统计,在采油五厂砂卡占到70%,其中仪器自身原因和井况造成的砂卡占到94%。重油流量计量表出现砂卡,则得到的产液量不准,无法为地质部门提供真实准确的环空测试资料,达不到指导油田开发生产的目的。为了降低砂卡率,通.过机械解:卡的办法实现解卡。

1 防砂卡重油流量计量表结构及防砂卡工作原理

防砂卡重油流量计量表结构如图1所示,主要由重油流量计量表、筛状出液孔、重油流量计量表安装短接、解卡管、解卡管开槽、中心管、长条孔(销钉运动槽7)、薄壁筒、进液孔、解卡管固定销钉、含水传感器安装筒组成。采用等效面法,将进液孔一分为二,改为宽2mm的矩形进液孔,解决从进液孔进入的长垢片或大垢片造成的砂卡,如图2所示。将原先3个方型的出液孔改为直径4mm的阵列状的筛孔,解决仪器在下井过程中从出液孔进入仪器的长垢片、大垢片造成的砂卡,如图3所示。

将涡轮支架内径扩大,解卡管的内壁充当涡轮的内壁,解卡管通过固定销钉固定在薄壁筒上,通过开收伞,薄壁筒带动解卡管在长条孔上下运动,解卡管在解卡管开槽上下通过涡轮总成的支架,在收伞的过程中实现涡轮总成的支架内壁与叶轮之间的空间增大,从而实现井内出砂、垢粒、小垢片、涡轮支架与叶轮间隙小造成的砂卡的解卡。

在解卡管底端安装磁钢,如图4所示,吸附流体中铁屑、锈粉,解决涡轮叶片磁钢吸附铁屑造成的砂卡。

2 主要技术指标

20m3重油流量计量表流量*大允许误差为3%,启动排量1m3/d,支架内腔直径由13.80mm扩大为17.76mm,解卡管长18.90mm,外径Ф17.00mm,内径Ф13.80mm。

40m3重油流量计量表流量*大允许误差为3%,启动排量2m3/d,支架内腔直径由17.76mm扩大为20.00mm,解卡管长18.90mm,外径Ф19.30mm,内径Ф17.76mm。

解卡管顶端每120°均匀分布长16.1mm,宽2mm槽缝,线槽长24.6mm,宽2mm,解卡管底端的销钉走固定槽宽4mm,长10mm

3 室内校准

为了验证可行性,采用室内校准实现。机加组装2支型号HK-ZS-40仪器,编号为P033、P032,2支HK-ZS-20仪器,编号为K001、K018,进行室内流量校准。校准介质:自来水。从2014年5月13日到2014年9月20日,先后校准阻抗仪40多次。

3.1 关于解卡管、进液孔、出液孔造成的摩擦和局部扩大(縮小)阻力损失用K值确定

K值为仪器常数,理想状态下,涡轮转动只受流体作用于涡轮的力,但实际测量时,除了流体作用于涡轮的力外,涡轮还受到流体的粘性摩擦力、涡轮自重及涡轮轴承转动的摩擦力、流体在进入涡轮横截面的局部阻力,仪器常数用于评价涡轮叶片的受力情况,其定义式为:

K=ξ/2π(1)

式(1)中,K为仪器常数,r/(m3?s);ξ为流量系数,°/m3。

仪器常数的物理意义是单位时间内单位体积的流体流过涡轮时,涡轮转动圈数。从仪器常数的定义式可知,K值表征了流量范围内涡轮的平均转速,要求其大于等于1。K值越大,则涡轮转速越快,所受阻力越小,因此解卡管、进液孔、出液孔造成的局部扩阻力损失可以由K值衡量。通过校准,按(2)式以*小二乘法就可求得仪器常数K值。

N=K(Q-q)(2)

式(2)中,N为涡轮转动转数,r/s;Q为流量,m3/d;q为启动排量,m3/d.

表1为2014年8月24日P033*6次校准结果。本次校准平均K值1.301r/(m3?s),大于1.0r/(m3?s),同时*大引用误差为1.08%,小于*大允许误差3%,启动排量2m2/d时的平均转速1.850r/s,因此P033校准合格。同样,P032、K001、K018先后校准合格。因此,在启动排量、*大允许误差合格的前提下,K值大于等于1,K值可以评价解卡管、进液孔、出液孔造成的局部阻力损失。

注:标准流量单位,m3/d;被测转速单位,r/s;K值单位,r/(m2?s)。

3.2 确定涡轮叶片转动的持续时间

涡轮叶片能转动的持续时间是指涡轮调试好后,在一定作用力下,涡轮叶片从转动开始到停止的时间。由表2可知,P032*1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间19s,*大引用误差3.012%不合格,启动排量2m3/d时,平均转速为0.943r/s,涡轮虽然没有转动,但已接近转动。P032*2次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间20s,*大引用误差2.856%合格,启动排量2m3/d时,涡轮转动,平均转速为1.867r/s。K001*1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间30s,*大引用误差2.458%合格,启动排量1m3/d时,涡轮转动,平均转.速为2.245r/s。P032和K001的校准结果表明,在启动排量时,涡轮叶片转动的持续时间超过20s,就可以保证启动排量、*大引用误差合格。为了提高重油流量计量表校准精度,硬性规定为了保证启动排量,涡轮叶片转动的持续时间为30s。

3.3 磁钢位置和大小的确定

由表2可知,解卡装置末端粘贴寬15mm、长15.2mm、厚1.8mm的弧形磁钢,安装距离重油流量计量表磁钢8.9cm时,P032*3次涡轮叶片转动持续时间28s,40m3/d平均转速49.650r/s;同样的磁钢大小和安装距离,K001*2次调试涡轮,叶轮转动持续时间26s,*大引用误差1.908%合格,启动排量1m3/d时,平均转速0.513r/s,不合格。K001*3次,解卡装置末端粘贴宽15mm、长3.8mm、厚1.8mm的弧形磁钢,安装距离重油流量计量表磁钢9.6cm,涡轮没有调试持续时间30s,但校准结果*大引用误差3.752%不合格,启动排量1m3/d没有启动,平均转速0.666r/s不合格。K001*4次,重新调试涡轮,持续时间30s,同时将宽15mm、长3.8mm、厚1.8mm的弧形磁钢,距离重油流量计量表磁钢的距离调整为12.16cm,*大引用误差1.095%,启动排量1m3/d启动,平均转速2.587。故*终确定弧形磁钢宽15mm、长3.8mm、厚1.8mm,距离重油流量计量表磁钢的距离为12.16cm。此时在流量计启动排量时,涡轮叶片转动。

3.4 中心管、解卡装置材质确定

将解卡装置下端弧形磁钢去掉,并重新调试涡轮,结果见表3。涡轮调试结果持续时间35s,虽然误差-2.12%合格,但启动排量2m3/d仍没有启动。磁钢去掉后,还有什么原因呢?2014年8月24日检修发现,中心管、解卡装置被磁化,变相有磁场影响重油流量计量表启动排量。更换中心管薄壁筒重新校准,重复校准13次,误差为分别为1.38%、1.474%、1.143%、1.166%、1.247%、1.082%、1.640%、1.709%、1.313%、1.26%、1.227%、1.114%,K值为1.29左右。从结果可知,仪器P033线性、稳定性、重复性良好。所以中心管、解卡装置必须为不导磁材料。

4 现场应用

防砂卡重油流量计量表在五大队成功解卡370井次,现场解卡测试曲线见图5。刚测试时,涡轮叶片转动正常,大约在20s左右,由于流体带进的杂质导致流量曲线归零。通过仪器二芯供电收伞,大约15s后再开伞,一芯流量供电测试,涡轮叶片通过瞬间开收伞,扩大了叶轮与涡轮壳体之间的空间,杂质通过涡轮叶片旋转正常。从曲线可以看出,在解卡前和解卡后,涡轮旋转--致,都为15m3/d左右,而且解卡前后冲次一致,重油流量计量表解卡装置有效解决了因油井出砂、垢片、间隙小造成的砂卡,砂卡率由原先的70%降低到30%,实现了产液剖面流量准确测试。

在现场应用中发现,磁钢固定采用AB胶效果不理想,下一步研究怎么固定磁钢,磁场的大小怎么确定,解决涡轮磁钢吸附铁屑造成的砂卡。

5 结论

1)K值可以衡量解卡装置、进液孔、出液孔、弧形磁钢造成的摩擦和局部阻力损失;

2)在解卡装置末端粘贴宽15mm、长3.8mm、厚1.8mm的弧形磁钢,距离重油流量计量表磁钢的距离为12.16cm时,在重油流量计量表启动排量不会造成不启动;

3)中心管、解卡装置必须是不导磁材料,否则启动排量不能启动;

4)磁钢固定采用AB胶效果不理想,下一步研究磁场的大小和磁钢固定方式。

上一篇:成品油计量表变粘度流量计算与校准下一篇:重油流量表输出信号的研究与应用